- Новости Как преодолеть проблемы промышленного цифрового маркетинга?

- Новости 2024 стал годом больших данных

- Аддитивные технологии Перспективы 3D-технологий в России обсудили на IV Лидер-Форуме в Москве

- Новости Новый уровень автоматизации процессов и виртуализации

- Пресс-релизы Возможно ли установить видеонаблюдение зимой?

- Новости ТЕХНОПРОМ-2022: РАЗВИТИЕ ИНЖИНИРИНГА ДЛЯ ХИМИЧЕСКИХ ПРЕДПРИЯТИЙ РОССИИ

- Интересные события MITEX-2022: МЕЖДУНАРОДНАЯ ВЫСТАВКА ИНСТРУМЕНТА

- IT, энергетика «ТрилайнСистемс» разработал систему позиционирования мобильных спутниковых антенн

- Новости Цифровизация в условиях санкций

- Машиностроение Оборонные технологии и гражданские новинки «Швабе» представлены на «Армии-2022»

Разработана инновационная технология для создания высокооктановой смеси

Компании Koch-Glitsch и INVISTA Performance Technologies (IPT) разработали технологию IsoA™, которая позволяет нефтеперерабатывающим заводам преобразовывать низкосортное легкое парафиновое сырье в высокооктановую бензиновую смесь.

Уникальность технологии IsoA ™ в том, что процесс изомеризует и ароматизирует парафины C5-C7 +, одновременно повышая октановое число, уменьшая давление насыщенных паров и значительно увеличивая значение этих легких фракций.

«Современный рынок насыщен низкооктановыми, легкими парафиновыми потоками и испытывает нехватку в высокооктановых смесях», — сказал Кристоф Эндер, вице-президент Koch-Glitsch по продажам и маркетингу. «Данная технология может изменить этот баланс и повысить ценность для нефтеперерабатывающих заводов».

С коммерческой точки зрения проиллюстрированная на шести нефтеперерабатывающих заводах технология IsoA ™ позволяет предоставлять выход жидкости с содержанием 85 %масс C5 + с типичным повышением октанового числа на 20-25 пунктов. Этот процесс снижает содержание серы более чем на 90%, образуя продукт с содержанием серы менее 10 ч/млн из сырья с менее чем 150 ч./млн. Пока технология ароматизирует парафиновое сырье, катализатор оптимизируется для снижения образования бензола, обычно достигающего менее 1 процента в продукте смешивания.

Низкий уровень капитальных затрат, процесс, проводимый при низком давлении газообразной среды, дают о себе знать, и в процессе используется стандартное оборудование для нефтепереработки, такое, как реакторы с неподвижным слоем катализатора, абсорбционные и разделительные колонны. Неоднородный катализатор является стойким к сере и исключает процесс гидроочистки, требуемый для обычных процессов изомеризации. Рециркулирующий газ не требуется, поэтому также устраняется поддержание и энергоемкое сжатие водорода, требуемое для обычного процесса изомеризации. Данный процесс может быть дополнительно оптимизирован с повышением октанового числа и снижением эксплуатационных затрат путем подпиточного олефиносодержащего сжиженного нефтяного газа.

«Данная интереснейшая технология идет в добавление к нашему расширяющемуся портфолио по нефтепереработке, которая учитывает незакрытую потребность рынка», — сказал Майк Масса, директор по лицензированию INVISTA Performance Technology. «Поскольку нефтяная промышленность производит и обрабатывает более светлую, трудноизвлекаемую нефть, при избытке этого низкого значения, парафиновый поток сырья, как ожидается, увеличится в глобальном масштабе. Наша технология IsoA создает привлекательную альтернативу для этого потока».

Использование онлайн технологии анализаторов для оптимизации работы блока каталитического реформинга

Во-первых, мы должны рассмотреть предысторию: почему оптимизация технологических процессов НПЗ настолько распространена и настолько необходима, и какие аналитические инструменты существуют, чтобы ей помочь?

Во-первых, мы должны рассмотреть предысторию: почему оптимизация технологических процессов НПЗ настолько распространена и настолько необходима, и какие аналитические инструменты существуют, чтобы ей помочь?

Ключевая проблема нефтепереработки заключается в том, что, хотя переработка нефти является непрерывным и крупномасштабным процессом с очень значительным издержками сырья и энергии, она не является стабильной. Сырье из неочищенной нефти постоянно меняется в отношении качества, наличия и стоимости. В то же время продукты нефтепереработки и их рынки очень динамичны с точки зрения спроса, ТУ и ценообразования. Этот сценарий приводит к использованию относительно сложных моделей линейного программирования (LP) для управления этими изменениями. В рамках данного сценария пакеты модернизированного управления технологическим процессом (APC) должны активно работать с этими техпроцессами, даже если цели будут меняться — и держать их под контролем.

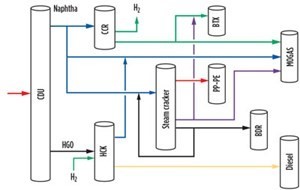

Комплекс нефтеперерабатывающего завода с НКР и интегрированными нефтехимическими установками

Если мы посмотрим на одну конкретную область на нефтеперерабатывающем заводе — так называемый комплекс нафты или область конверсии нафты — мы сможем увидеть взаимодействие между множеством различных технологических единиц и потоков. Центральным элементом этих технологических установок и потоков является блок каталитического реформинга (CCR). Этот блок принимает низкосортную тяжелую нафту из установки неочищенной дистилляции (CDU) и преобразует ее после гидроочистки в высокооценное высокоароматическое высокооктановое сырье.

В данной статье блок каталитического реформинга используется в качестве общего термина для обозначения блока каталитического реформинга. Представленные аргументы, в частности, касаются непрерывных реформеров каталитической регенерации, но могут также применяться к устройствам с неподвижным слоем. Возникают следующие вопросы: какие могут быть альтернативы для обработки нафты или источников сырья нафты на основе блока каталитического реформинга и какие альтернативные варианты использования существуют для различных единиц продуктов?

На РИС. 1 показано упрощенное, идеализированное представление этих сценариев. Например, продукт реформинга из блока каталитического реформинга часто направляется в бензиновый смешивающий пул в качестве полезного компонента с высоким октановым компонентом, но высокооктановая ценность реформата образуется из-за содержания высоких ароматических соединений (например, бутана, толуола и ксилола или бензола, толуола, ксиола). Имеются альтернативные виды использования и, в зависимости от разрыва цен между смешанным бензиновым продуктом и блоком ароматических соединений, может быть определено отклонение в качестве предложения ароматического сырья.

РИС. 1. Стоимость, мощность, качество, стоимость и спрос постоянно меняются.

Аналогично, прямогонная нафта из установки неочищенной дистилляции, обычно гидроочищаемая, в качестве сырья для блока каталитического реформинга, может быть эффективнее использована в качестве исходного материала для установки олефинов парового крекинга нафты. Это зависит от относительной мгновенной рентабельности продуктов бензина, ароматических соединений и олефинов.

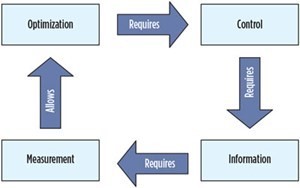

Измерение на некотором уровне является ключом к оптимизации процесса (РИС. 2). Измерение дает информацию, которая предоставляет возможности контроля. Какую форму это измерение принимает — это открытый вопрос, и он является темой значительных дискуссий между теми (в основном инженерами), которые любят статистику и не принимают анализаторов , и теми (в основном химиками), которые не верят ни во что, что не является прямым прослеживаемым аналитическим результатом , Этот сценарий приводит к различным подходам к пакетам модернизициональных, физических анализаторов для прямого измерения; и требует обширного обслуживания, калибровки, обучения и хранения запасных частей.

Пакет управления технологическим процессом:

- Пакеты модернизированного управления технологическим процессом, основанные на логически обусловленных моделях: Используют множество основных, массообменных датчиков, датчиков давлений и температурных датчиков; требует химическую инженерную модель устройства; и требует данных лабораторных испытаний для калибровки и поддержания выведенной оценки качества.

- Пакеты модернизированного управления технологическим процессом, основанные на физических анализаторах: Используют множество однофун

- Пакеты модернизированного управления технологическим процессом, основанные на улучшенных анализаторах: Используют небольшое количество многопоточных анализаторов с несколькими свойствами; требует разработки калибровок или калибровки; и, как правило, обеспечивает значительное улучшение скорости, точности и надежности.

Пакеты модернизированного управления технологическим процессом, основанные на фактических измерениях качества технологического потока из реальных анализаторов, являются внешне привлекательными, но чреваты риском. Исторически сложилось так, что этому подходу препятствовали:

РИС. 2. Цикл измерения и оптимизации.

• Высокие капитальные затраты

• Высокие капитальные затраты

• Ограниченная надежность и расходы на срок службы

• Большие требования к инфраструктуре для установки

• Комплексные эксплуатационные требования (например, калибровка и валидация).

Однако технический прогресс привел к:

- Более широкому спектру доступных технологий

- Простым, более надежным, недорогим анализаторам

- Значительному сокращению требований к установке и эксплуатации.

Ниже приведены два примера современных, надежных технологий анализатора, которые позволили упростить и повысить надежность стратегий пакетов модернизированного управления технологическим процессом на основе аналитических измерений в режиме реального времени. Преобразование Фурье ближнего инфракрасного (FT-NIR) анализатора с длинными интервалами обслуживания и низкими затратами на жизненный цикл предложили решение части проблемы. Они предлагают уровень надежности космической технологии и долговечность (технология обычно используется в спутниках, чувствительных к климату). Онлайн-анализаторы FT-NIR имеют проверенный послужной список в области надежного измерения свойств потока углеводородов [в данном случае, октановое число исследований (RON) и BTX в продукте реформинга и парафинах, изопарафинах, нафтенах и ароматических соединениях (PINA) в сырье тяжелой нафты] , Вторая технология представляет собой твердотельный, электрохимический сенсорный метод контроля потока водорода (H2) рециркуляции / чистого газа, что также имеет решающее значение для работы блока каталитического реформинга

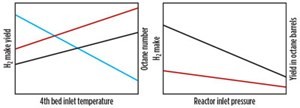

РИС. 3. Пример плюсов и минусов рабочего параметра при работе блока каталитического реформинга.

Блок каталитического реформинга, будь то CCR или тип с неподвижным слоем, принимает сырье тяжелой нафты и, путем каталитического превращения при достаточно высоких температурах, но с низким рабочим давлением, превращает парафины и нафтены в ароматические соединения. Полученный продукт представляет собой обогащенный ароматическими соединениями поток реформата, а сухой газ H2 генерируется внутри установки и частично рециркулируется.

Какие существуют проблемы и возможности для работы этого устройства? Как указывалось ранее, продукт блока CCR является более чем потенциальной емкостью для смешивания бензина. Это традиционный ключевой продукт, но с различными рынками и работой на более сложных нефтеперерабатывающих заводах с расширенной переработкой тяжелой нефти, которые ранее рассматривались как побочные продукты CCR, теперь становится значительным и потенциально привлекательным экономическим выбором.

Реформирование превращает тяжелую нафту в высокооктановый исходный материал для смешивания бензина, высокочистый H2, пригодный для использования в качестве газификатора для гидрокрекинга и высокоароматических соединений (BTX) для нефтехимической промышленности. Операции с блоками CCR предлагают множество степеней свободы, в том числе в условиях суровости условий среды, давления, избирательности, и все ради:

- Выхода максимальных октан-баррелей

- Максимального выхода BTX

- Выхода максимального сухого газа

- Максимального срока службы катализатора

- Минимального использования энергии.

Основными рабочими параметрами для устройства будут суровость условий среды, давление и температуры и профили слоя катализатора, которые взаимосвязаны и одновременно влияют на выход, октановое число, содержание ароматических соединений, распространение BTX и чистое производство H2.

Наиболее основным измерением является мониторинг октанового числа (обычно RON) потока продуктов реформинга в качестве показателя тяжести реактора. Работники могут использовать измерения для добавления химических композиционных параметров, таких как ароматические соединения; или дискретные компоненты, или BTX.

РИС. 4 иллюстрирует типичный набор данных моделирования RON и ароматических соединений, а также полученную модель калибровки RON. Примечание. Точность модели (по сравнению с лабораторным тестом) при приблизительно 0,2 RON при 1 сигме лучше, чем стандартная методика ASTM, благодаря хорошей лабораторной точности площадки. Поэтому онлайновая инфракрасная спектроскопия на основе преобразования Фурье работает лучше, чем онлайн двигатель CFR, что будет значительно дороже (РИС. 5). Продвинутые оптические или твердотельные устройства для анализа качества потока быстрее, лучше и экономичнее.

РИС. 4. Диаграмма регрессии набора данных калибровки, первого производного и частичного наименьших квадратов (PLS) для RON.

РИС. 5. График проверки онлайн-данных FT-NIR RON (ряд 1) и лабораторных тестовых образцов (ряд 2)

Второй анализ потока, который может быть измерен с использованием той же самой инфракрасной спектроскопией на основе преобразования Фурье, используемой и для продукта реформинга, является подачей тяжелой нафты. В этом случае целевые свойства, которые значительно влияют на выход CCR и селективность, представляют собой PINA и дистилляцию (РИС. 6).

FIG. 6. Калибровочные диаграммы регрессии PLS для парафинов, изопарафинов, олефинов, нафтенов и ароматических соединений (PIONA) в подаче нафты.

Варианты качества нафты могут возникать из-за различного сырья и работы установки неочищенной дистилляции, а также из-за альтернативных источников подачи нафты. Когда блоки CCR работают с избыточной способностью к регенерации катализатора, недостаточные источники тяжелой нафты (например, из блока установки каталитического крекинга) могут запускаться или смешиваться с обычной прямогонной нафтой, что приводит к динамическим рабочим параметрам.

Конечным измерением является поток рециркуляции сухого газа H2. В этом случае ключевым параметром является H2 моль%, но его необходимо измерять в контексте различного основания содержания смешанных легких углеводородов. Чистый поток рециркуляции газа не является чистым H2. Он смешивается с другими легкими газами, извлеченными на стадии сепаратора / восстановления. Это серьезная проблема для традиционных технологий, таких как определение теплопроводности (TCD), которые могут обрабатывать только ограниченное количество мешающих компонентов (не более двух). Твердотельный датчик специфичен в отношении H2 и также защищен от потенциальных загрязнителей, таких как сероводород (H2S) и монооксид углерода (CO), диффузионной мембраной, что позволяет быстро транспортировать H2 , но блокировать большие количества загрязняющих веществ.

Выводы

Мы рассмотрели использование простых и надежных передовых технологий анализатора процессов, в частности, FT-NIR и твердотельных датчиков на основе датчиков H2 , для наиболее важных потоков технологических процессов в блоке каталитического реформинга. Измерения октановых, ароматических соединений, PINA и H2 могут быть сделаны с использованием этих относительно простых аналитических методов, и эти данные сообщаются почти в реальном времени (одноминутное время цикла), что позволяет обеспечить тесную интеграцию с блоком модернизированного управления технологическим процессом. Это позволяет лучше управлять эксплуатационными параметрами агрегата с целью оптимизации производства высококачественного реформинга и сухого газа /H2, при этом выход и состав лучше отвечают требованиями всего рынка нефтепродуктов.