- Новости Как преодолеть проблемы промышленного цифрового маркетинга?

- Новости 2024 стал годом больших данных

- Аддитивные технологии Перспективы 3D-технологий в России обсудили на IV Лидер-Форуме в Москве

- Новости Новый уровень автоматизации процессов и виртуализации

- Пресс-релизы Возможно ли установить видеонаблюдение зимой?

- Новости ТЕХНОПРОМ-2022: РАЗВИТИЕ ИНЖИНИРИНГА ДЛЯ ХИМИЧЕСКИХ ПРЕДПРИЯТИЙ РОССИИ

- Интересные события MITEX-2022: МЕЖДУНАРОДНАЯ ВЫСТАВКА ИНСТРУМЕНТА

- IT, энергетика «ТрилайнСистемс» разработал систему позиционирования мобильных спутниковых антенн

- Новости Цифровизация в условиях санкций

- Машиностроение Оборонные технологии и гражданские новинки «Швабе» представлены на «Армии-2022»

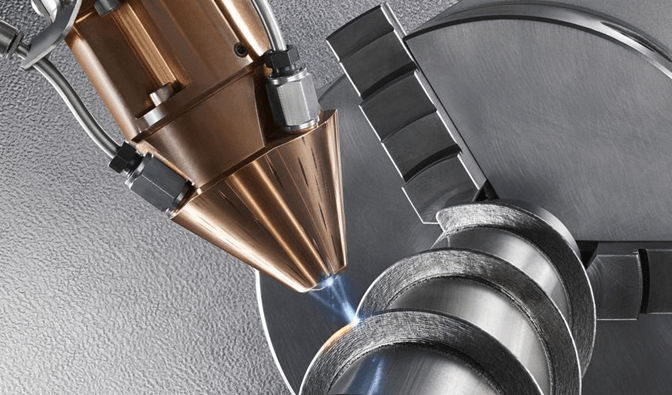

Аддитивное производство и выпуск гибридного станка: возможности и перспективы

Сейчас мы активно занимаемся проработкой концепции нового гибридного станка, где у нас в  одной машине будет совмещена наплавляющая головка для прямого выращивания (DED/DMD), и традиционная механообработка. Мы сможем попеременно вводить фрезерование и выращивание для того, чтобы обрабатывать те поверхности, которые будет трудно или невозможно обработать после. Выпуск первой такой гибридной установки планируется примерно через девять месяцев. Внешне он будет представлять собой пятикоординатный фрезерный обрабатывающий центр с подвижно-поворотным столом диаметром 800 мм. В него будет встроена роботизированная рука, которая будет подавать наплавляющую головку и забирать её из зоны обработки. Идея в том, чтобы без изменения самой конструкции аддитивной части, можно было бы встраивать её и в другие станки производства «СТАН», от небольших до гигантских портальных» — Дмитрий Котобан, руководитель лаборатории аддитивных технологий ООО «СТАН».

одной машине будет совмещена наплавляющая головка для прямого выращивания (DED/DMD), и традиционная механообработка. Мы сможем попеременно вводить фрезерование и выращивание для того, чтобы обрабатывать те поверхности, которые будет трудно или невозможно обработать после. Выпуск первой такой гибридной установки планируется примерно через девять месяцев. Внешне он будет представлять собой пятикоординатный фрезерный обрабатывающий центр с подвижно-поворотным столом диаметром 800 мм. В него будет встроена роботизированная рука, которая будет подавать наплавляющую головку и забирать её из зоны обработки. Идея в том, чтобы без изменения самой конструкции аддитивной части, можно было бы встраивать её и в другие станки производства «СТАН», от небольших до гигантских портальных» — Дмитрий Котобан, руководитель лаборатории аддитивных технологий ООО «СТАН».

Какие преимущества дает нам гибридная установка? В первую очередь, принципиально – это сочетание выращивания и механообработки, причём в разной последовательности. Мы можем взять готовую деталь, где-то отфрезеровать фаску, где-то заполнить её материалом, наплавить и снова отфрезеровать. Можем с нуля вырастить часть детали, отфрезеровать, вырастить ещё какую-то часть, снова отфрезеровать, это может быть попеременно. И мы можем сразу вырастить всю деталь, и потом её полностью механически обработать. Соответственно, есть три глобальных применения. Первое – это, собственно, аддитивное производство и производство изделий вновь, то есть новых изделий. Во вторых, это ремонт и любые ремонтно-восстановительные работы. В-третьих – это традиционная наплавка для повышения коррозионной стойкости. Она тоже требует последующей механической обработки, поэтому гибридный станок для этого подходит. Анализируя сейчас рынок, который есть и который перспективный для этих трёх направлений, в первую очередь, наверное, мы ориентируемся на рынок ремонтно-восстановительных работ. Это тот рынок, где не требуется сертификация.

В России научные учреждения уже достаточно давно занимаются аддитивными технологиями, это и технологические направления, и более фундаментальные исследования. Сейчас мы находимся на этапе, когда уже нужны опытно-конструкторские работы, их пора уже делать. Другой вопрос, что ограничением для нас является отсутствие собственных установок. Практика работы с зарубежным оборудованием сама по себе хорошая, мы получаем оттуда действительно последние разработки. Но техническая и технологическая зависимость от западных технологий будет слишком сильной, она создает иллюзию простоты решения задачи. Технология разделена достаточно сильно, как и в металлообработке, между инженером-технологом, который разрабатывает сам техпроцес, порядок производства, параметры оборудования. А с другой стороны – это оператор, который непосредственно работает на машине, и, условно говоря, он загружает материал, выгружает материал, загружает электронную модель и нажимает на кнопку «старт».

Главное, чтобы у нас не укоренилось в сознании, что АП — это технология «одной кнопки», когда можно нажать на кнопку – и у нас все получится. Здесь должна быть проведена еще большая работа, нам нужно сейчас сконцентрироваться на выпуске специалистов обоих классов. Это инженеры-технологи и операторы станков, которые также должны разбираться в технологиях аддитивного производства, в частности, это лазерное выращивание. С другой стороны у нас есть большие научные институты, которые должны разрабатывать базовую технологию, типовой техпроцесс, например. И тут система у нас еще не выстроена. И это достаточно серьезное ограничение.

С другой стороны, у нас нет собственного оборудования, вернее, оно есть, но его очень мало. Им очень нужен рынок. То есть нужно убедить наши предприятия – заказчиков, чтобы они покапали это оборудования и таким образом создавали рынок, который уже под себя создаст разработки. Это традиционная схема, как происходит локализация тех или иных компонентов в технологии. Сейчас, в общем-то, уже достаточно много отечественных разработок. С другой стороны, большинство госкорпораций так или иначе уже начали заниматься аддитивными технологиями….

Самое главное в современной промышленности – это люди…Они сейчас есть, есть те, кто реально болеет за свою работу, кто не просто обладает какими-то компетенциями, но еще готов их реально применять, качественно и в рамках какой-то цели. И мы поддерживаем это, и наши коллеги, с которыми мы общаемся, и наши заказчики – все работают в одной такой концепции.

JSON.TV: Дмитрий, расскажите о компании, о истории, какое место сейчас занимает 3D-печать в вашем традиционном, я бы так сказал, бизнесе?

Дмитрий Котобан: У нас достаточно молодая компания, она образовалась в 2012 году как управляющая компания. Сначала в нее вошел один завод в городе Стерлитамаке, НПО «Станкостроение», и со временем к сегодняшнему дню к нему присоединились еще 6 заводов, теперь у нас так называемая интегрированная станкостроительная компания, куда входит 7 заводов по всей России. Мы охватываем практически весь спектр металлорежущего оборудования. Именно такая была цель – интегрировать заводы с различными компетенциями для того, чтобы мы моги предложить заказчику максимально полное предложение по всем его запросам. НПО «Станкостроение» — это наш ведущий станкостроительный завод, был одним из лучших предприятий Советского Союза.

Сейчас к нему добавился еще «Коломенский Станкотех» — это предприятие, известное во всем мире, они делают огромные станки — спецоборудование, многошпиндельная, многоосевая обработка… Размеры там варьируются: 30-40 метров для станка, можете себе представить… Также у нас Рязанский завод покрывает токарное оборудование, завод в Кимрах «Савеловский станкостроительный завод» — это специальное оборудование для авиастроения, это фрезерные станки и обрабатывающие центры. Ивановский завод, бывший «Ивановский завод тяжелых станков» — это тяжелые фрезерные станки. Рязанский завод – токарное оборудование и «Донпрессмаш» в городе Азов – это листообрабатывающее оборудование, листогибы.

Таким образом, сейчас по данным Минпромторга мы занимаем 30-40 или, может быть, даже 50% рынка отечественного станкостроительного оборудования, это касается, в первую очередь, сложных станков с ЧПУ, большинство из них – пятиосевая обработка. То есть это для изготовления самых сложных деталей, важнейших отраслей промышленности. Наши заказчики – это практически все промышленные предприятия России. Это производители самолетов, двигателестроение, Роскосмос, Росатом. Идея компании – в первую очередь, интегрировать имеющиеся компетенции, сохранившиеся с Советского Союза, и развивать за их счет каких-то новых компетенции. Новые технологии, в том числе, с использованием зарубежных технологий, самых последних разработок. Мы работаем, в общем-то, со всеми известными зарубежными компаниями, кто имеет необходимые нам и нашим заказчикам компетенции.

JSON.TV: Понятно. Дмитрий, расскажите, как родилась идея лаборатории, что она решает, каким образом вы дополняете традиционный ваш бизнес новыми аддитивными технологиями, в каких областях они комплементарны?

Дмитрий Котобан: Тут, в первую очередь, нужно сказать, что руководство компании очень ответственно подходит к новым разработкам, ко всем новым технологиям, которые появляются в мире и у нас в стране, и система разработки… Мы – малая компания, мы ее выстраиваем самостоятельно. В первую очередь, мы подбираем правильных людей на правильные должности, чтобы они нам выстраивали всю систему разработки. И примерно в 2016 году наши руководители увидели на выставке «Металлообработка» оборудование для аддитивных технологий. Мы в «СТАН» специализируемся на традиционных технологиях: отрезать от заготовки. Здесь все наоборот происходит. И естественно, руководство заинтересовалось этими новыми технологиями, совершенно другой принцип производства деталей. Понимая перспективность, было дано указание всем подразделениям, кто занимается разработками, проработать это направление.

Сейчас мы пришли к тому, что хотим создать свой собственный отдел, который будет заниматься этими разработками, потому что это специфика, все-таки, другие технологии, и специалисты должны быть другие, начиная от… Конструкторы – это, все-таки, не наша специальность… но технологи должны быть другие, другие специалисты-материаловеды, инженеры. Сейчас мы активно занимаемся проработкой концепции нового станка, активно сотрудничаем как с нашими потенциальными заказчиками, то есть мы прорабатываем… вопрос технического задания, которое мы хотим получить от них. Мы работаем, наверное, не со всеми, но с большинством ключевых игроков, с университетами, с НИИ, кто уже занимается аддитивными технологиями. На данном этапе у нас сформировано техническое задание, мы очень хорошо себе представляем нашу нишу в аддитивных технологиях , направление из всей области аддитивных технологий…

JSON.TV: Расскажите о вашей нише, если возможно?

Дмитрий Котобан: Если начинать с основ, то сейчас в России есть, если я не ошибаюсь, 4 государственных стандарта по аддитивным технологиям.

JSON.TV: Возможно, больше, там больше десятка… ТК-182 этим занимается.

Дмитрий Котобан: Именно. И стандарт, конечно, регламентирует название «аддитивное производство». В практике у нас укоренился термин «аддитивные технологии» и в общем-то, ничего плохого в этом нет. Аддитивные технологии стандарт разделяет на 7 подвидов, из которых 2 подвида связаны с металлическими материалами, являясь наиболее перспективными для серьезной промышленности. В первую очередь, это технологии с послойной расстилкой порошка, это так называемые технология плавления в заранее сформированном слое. Это то, что называется селективное лазерное плавление (SLM), электронно-лучевое сплавление (EBM). Ниша этих технологий – детали от самых маленьких размеров, от нескольких миллиметров до полуметра. Естественно, что при низкой производительности у них очень хорошее качество поверхности и точности геометрических размеров и формы. Второй подвид технологии – это технологии с прямым подводом энергии материала.

JSON.TV: Direct metal deposition?

Дмитрий Котобан: По стандарту он называется direct energy deposition, а по-русски, и в практике – прямое выращивание. Это традиционная лазерная наплавка или любая наплавка, примененная к многоосевой обработке, позволяющая наплавлять слой за слоем по технологиям наплавки, получая изделия. Мы свою нишу определяли исходя из того, что уже сейчас есть в нашей науке и производстве оборудования. Мы примерно представляем себе, кто и что делает в России, и ниша технологий с послойной расстилкой достаточно серьезно занята. Это связано со многими причинами, в первую очередь, с тем, что эти технологии больше привязаны к самом слову «аддитивные технологии», к самому термину. Изначально под аддитивными технологиями почему-то подразумевались технологии с послойной расстилкой, они действительно более концептуально подходят, и все такие термины, как биоинжиниринг, генеративное выращивание, генеративное конструирование – это, в большей степени, относится к технологиям с послойной расстилкой. В России эти технологии, мало того, что хорошо известны, проработаны, и некоторые организации уже выпускают подобное оборудование. Более того, есть организация, которая выпускает промышленную версию оборудования, доступного на рынке. Понимая, что нам придется их догонять, мы для себя выбрали нишу прямого выращивания. Точнее — нишу гибридного оборудования, где у нас в одной машине будет совмещено и выращивание, и традиционная механообработка.

JSON.TV: Перед тем, как вы расскажете об этой концепции совмещения стандартного и аддитивного оборудования, расскажите, в чем преимущества технологии DMD перед SLM?

Дмитрий Котобан: Я к этому подхожу с фундаментальной точки зрения. Они, в первую очередь, различаются размером инструмента (источника энергии). Для технологии с послойной расстилкой порошка это маленький инструмент, там типично сейчас диаметр лазерного луча около 70 микрон. И примерно в двойной диаметр луча у нас укладывается погрешность формы и размеров. При этом сама технология ограничивает производительность. Цифры говорить не буду, но они достаточно низкие, они примерно в 10, 100 или даже 1000 раз ниже традиционных технологий металлообработки/механообработки, в частности, от обычного резания, фрезерования. Технологии прямого выращивания сконцентрированы в области более большого диаметра энергетического луча – это, навскидку, от 0,5-1 мм до примерно 10 мм.

JSON.TV: То есть растет производительность сразу же?

Дмитрий Котобан: Да, растет производительность, но одновременно падает точность. Мы вынуждены больше давать припуски и потом больше снимать материала.

JSON.TV: Постобработка в итоге, сложности и время, возрастают по сравнению с SLM?

Дмитрий Котобан: Да. И есть еще нюанс: когда у нас деталь имеет размеры, допустим, метр на метр, и массу 200-300 кг, ее технологией с послойной расстилкой порошка будут выращивать очень долго. Речь идет о месяцах.

JSON.TV: Даже если допустить, что есть такие станки с размером камеры, которая позволяет разместить деталь размером метр на метр.

Дмитрий Котобан: Я говорю сейчас про стандартное оборудование. Есть, наверное, специфическое оборудование с большими… А технология прямого выращивания достаточно быстро эти вещи сделает, то есть речь не будет идти о месяцах, — о днях, по крайней мере. Разница серьезная. По сути, технология прямого выращивания где-то на одном уровне, может быть, в 10 раз менее производительная, чем фрезерование.

JSON.TV: Понятно. По специфике применения еще есть что-то?

Дмитрий Котобан: По специфике применения обе технологии имеют свои ограничения. Если говорить о технологии с послойной расстилкой порошка, первым ограничением является необходимость поддерживающих структур, то есть мы не можем вырастить горизонтальную поверхность, не вырастив под ней какую-то специальную структуру, которая не будет плотной, но которая будет поддерживать этот каркас. Это ограничение достаточно серьезное, и я знаю, что есть много работ на эту тему. И современно ПО нацелено на то, как правильно расположить выращиваемую деталь в камере, чтобы этих поддерживающих структур было меньше.

JSON.TV: Потому что это затраты материала, которые потом списываются, и вторично их потом уже использовать нельзя?

Дмитрий Котобан: Технологии дорогие, так что о материале речь не идет, — скорее, о трудности, о трудоемкости удаления этих поддерживающих структур. Это серьезный ограничивающий фактор. С другой стороны, технологии с послойной расстилкой порошка позволяют выращивать, например, бионические структуры. Самым характерным примером будет – мы можем удалить весь материал из какой-то полости, заполнить ее какой-то сетчатой или стержневой или ячеистой структрой , таким образом мы значительно облегчим деталь при сохранении равных прочностных характеристик либо их возрастании. Прямое выращивание не может такого, вернее, может, но это не его специфика.

JSON.TV: В чем же тогда специфика прямого выращивания, почему все обращаются к этой технологии?

Дмитрий Котобан: Зато прямое выращивание чаще всего располагают на каких-то многоосевых приспособлениях, например, на роботе, и оно позволяет так располагать детали относительно наплавляющей головки, что мы можем выращивать в любых направлениях, то есть горизонтальные поверхности для нас не проблема в прямом выращивании.Ну и по размерам практически нет ограничений.

JSON.TV: И, конечно, это детали крупной формы, не какие-то мелкие, 100 мм, условно говоря, и выше — речь идёт о крупных изделиях?

Дмитрий Котобан: Я бы не концентрировался на конкретных цифрах, но крупные детали за прямым выращиванием, мелкие детали – за технологиями с послойной расстилкой.

JSON.TV: И, наверное, там, где не нужна такая высокая точность, как в SLM, правильно?

Дмитрий Котобан: Точность везде нужна, везде требуется постобработка. Вариантов так много, что я даже не решаюсь сейчас какие-то варианты типовые предложить. Потому что, и на моей практике было множество вариантов, где можно было обработать, и где нельзя было обработать. Тут, конечно, в каждом конкретном случае технолог, который будет работать с технологией, будет определять, как это будет делаться. В этом смысле ниша, которую мы выбрали для себя, имеет перспективу в том плане, что мы можем попеременно вводить фрезерование и выращивание для того, чтобы обрабатывать те поверхности, которые будет трудно или невозможно обработать после.

JSON.TV: Мы уже подошли вплотную к специфике, расскажите, пожалуйста, о том, что вы разрабатываете?

Дмитрий Котобан: Несколько слов ещё о самой специфике. Всё-таки, аддитивные технологий – это технологии, как правило, лазерные, хотя там есть и плазменные, и электродуговые, чаще всего это лазерные технологии. Это в любом случае специфика, аналогичная сварке. Все проблемы, которые у нас возникают в аддитивных технологиях – это сварочные проблемы. Помимо тех проблем, которые непосредственно с самим послойным производством возникает. Поэтому для себя мы выбираем сварочный ГОСТ по контролю, по дефектам. Чаще всего, наверное, специалисты, кто более-менее фундаментально разбирается в аддитивных технологиях – это бывшие сварщики. Само направление выросло из сварки. Естественно, что там масса своих ограничений, своих новшеств, но нужно знать просто, что это просто послойная сварка, и все, что там происходит – это сварочная технология.

Для себя, когда мы определяли сферу применения… Нам всегда задают вопрос: а как быть с материалом? Вопрос разработки технологии стоит наиболее остро сейчас, потому что это завязано как раз на ограничении самого процесса. Если более подробно рассказать о нашей машине, концептуально – это внешне фрезерный станок, в которой мы планируем встроить комплекс аддитивного оборудования по прямому выращиванию. Мы, конечно, проводили некий конструкторский анализ концепций, которые вообще принципиально возможны, ведь есть варианты, например, встраивания роботизированной установки в фрезерный станок, где наплавочная головка будет размещаться на роботе. Есть варианты с различными компоновками самого станка. Эти варианты мы прорабатывали, но когда мы увидели весь спектр возможных решений и пообщались с различными специалистами по лазерной технологии, по аддитивным технологиям, по оптике, мы поняли, что лучше всего концентрироваться на следующих вещах.

Во-первых, наиболее простых технически, потому что они наиболее надёжны, и это то, чего от нас хочет заказчик. А во-вторых — на концепции будущего развития нашей технологии. Потому что сейчас первая установка, которая планируется, я думаю, месяцев через девять – будет пятикоординатный фрезерный обрабатывающий центр с подвижно-поворотным столом диаметром 800 мм. В него будет встроена роботизированная рука, которая будет подавать наплавляющую головку и забирать её из зоны обработки, и парковочное место для хранения этой головки. Габариты стенда говорят о рабочей области станка – примерно куб, метр на метр на метр. Идея, конечно, была такая, чтобы можно было, не изменяя конструкции аддитивной части, переместить её полностью на другие станки компании «СТАН». И это, на самом деле, дает нам очень большую свободу в грамотном ответе на требования заказчика. Потому что в сфере тех станков, которые производит «СТАН», а это от достаточно компактных шлифовальных/ шлифовально-фрезерных станков, где зона обработки может быть 150 на 150 мм, до огромных портальных станков (ширина портала 5 м длина до 48 м). Там места хватит на все.

Таким образом, была сформирована базовая концепция. Дальше мы проанализировали, какие сейчас есть современные технологии. Кроме лазерной наплавки, например, есть дуговая наплавка или плазменная наплавка или электролучевая наплавка, это вакуум. Почему выбрали лазерную наплавку? Это наиболее контролируемый источник энергии, то есть мы можем дозировать излучение и вообще получать в принципе структуру материала, которая температурозависима, то есть зависит от параметров технологии, такую же, как и в любой другой технологии. Это дает нам очень широкие возможности контроля. Почему мы выбрали порошок в качестве исходного материала? Во-первых, это наиболее разработанные технологии.

JSON.TV: Порошок, не проволоку?

Дмитрий Котобан: Да. Это наиболее разработанные технологий. Металлопорошки есть в России, есть ВИАМ, который разрабатывает порошки специально для аддитивных технологий, есть ряд мелких и крупных компаний, кто занимается разработкой различных порошков. Я думаю, что сейчас на рынке порошков различного качества более 300 видов. Кроме того, проволока – это менее контролируемый процесс в силу физических особенностей ее плавления. Попутно мы решали вопрос о контроле качества. Наши заказчики – это и авиастроители, и двигателестроители, они хотят не просто получать наплавку, они хотят получать какой-то контроль этого процесса. Потому что вообще в техпроцессы, в которые могут включаться и технологии газостатического прессования, это достаточно дорогостоящие технологии, контроль пористости и трещин просвечиванием. Это достаточно дорогие вещи.

JSON.TV: Томография, наверное?

Дмитрий Котобан: Да, томография. Это достаточно дорогие вещи, дорогие технологии, и мы предполагаем, что есть ряд задач, где интересно будет контролировать, в том числе, и сам процесс для того, чтобы понимать, что если процесс прошёл без сбоев, то мы эту деталь можем считать условно годной.

JSON.TV: Попутный вопрос: как вы будете решать вопрос сертификации, потому что уже не стандарты вашей детали, то есть она… Предыдущий опыт уже отработан вами, вы сертифицируете свою продукцию, здесь добавляется один такой элемент, скажем, неизвестности. Как вы будете решать этот вопрос, будете ли вы выстраивать внутри себя сертификацию, брать это на себя?

Дмитрий Котобан: Сертификация оборудования или деталей?

JSON.TV: Деталей, произведенных уже с применением аддитивных технологий.

Дмитрий Котобан: Вообще, это не входит в сферу нашей ответственности, и это хорошо понимают наши заказчики, это хорошо понимаем мы. С другой стороны, мы очень хорошо понимаем, какие это сложности. Сложность будет для заказчика, она связана с очень многими причинами, в том числе и с тем, что мы пережили в начале 90-х годов, это, наверное, такая базовой проблема, и основной нашей идеей было не оставлять заказчика после продажи ему нашего оборудования. Это, в общем-то, сейчас осуществляется, у нас активно работает сервисная служба, технологическая служба. Это нами проработанные процессы, и идея было, конечно, поддерживать все начинания заказчика, привлекая к этому те компетенции, которыми мы сами располагаем и те, которые мы вообще знаем, что есть в России. Я что хочу сказать: если руководство на каком-то предприятии решило, что ему нужны аддитивные технологии, они начали этим заниматься, и конечно они упрутся в вопрос сертификации. Не будучи специалистами и не будучи в теме аддитивного производства в России, им будет достаточно сложно даже найти кого-то, кто будет помогать, кроме, наверное, ВИАМ, который сейчас головной…

JSON.TV: Занимается вопросами стандартизации…

Дмитрий Котобан: Да. Идея, конечно, помогать им и своими компетенциями, и привлекать других людей. В этом заинтересованы и университеты, и Минобрнауки, и Минпромторг. Они заинтересованы в комплексной поддержке заказчика. Тут мы только активно будем предлагать услуги инжиниринга, консалтинга, это может быть и какая-то разработка технологии, помощь в налаживании связей между конкретным заказчиком и тем научным учреждением, которое может им разработать эту технологию. Тут есть ещё вопрос сертификации оборудования. Для нового оборудования будет несколько нюансов, потому что мы попадаем в сферу ответственности, во-первых, порошковой металлургии, коль у нас порошок, и лазерного оборудования. Тут изначально в нашем техническом задании прописано такое условие, что заказчик может поставить эту машину в обычный цех. Это не будет какой-то выделенное помещение или, по крайней мере, не все заказчики сделают для себя это выделенное помещение.

Машина должна обеспечивать такой уровень безопасности труда, чтобы, условно говоря, все люди в этом цехе были в безопасности. Мы очень серьезно подошли к вопросам безопасности, от которых потом будет зависеть сертификация этого оборудования. Российское законодательство в этой области достаточно простое: должны быть достаточно простые системы безопасности, мы их закладываем изначально, плюс по лазерной защите у нас планируется специальные контур безопасности для того, чтобы исключить любой выход лазерного излучения за пределы станка на тот случай…

JSON.TV: Это будет какая-то оболочка вокруг, защитный экран?

Дмитрий Котобан: Во-первых, там будет станина станка, но это специальные лазерные стекла, это специальные датчики, которые будут контролировать выход лазерного излучения. Это специальный алгоритм, который будет проверять, что сейчас происходит с лазерной головкой. Конкретно в этой машине, которая будет первой – это достаточно безопасное устройство, потому что наплавляющая головка всегда смотрит вертикально вниз, наклонно-поворотный стол обеспечивает две координаты, поэтому это наиболее безопасный вариант. Но мы планируем, что будет какая-то другая схема, поэтому прорабатываем изначально все вопросы. Касательно металлопорошка: порошки – это канцерогены. Большинство — тяжелые металлы, у нас есть перечень канцерогенных материалов, куда входит тот же оксид никеля и ряд других материалов, которые часто в составе порошков. Поэтому мы очень хорошо понимаем, какая там опасность, если это оборудование будет стоять в цехе, что весь выброс может пойти в цех. Попутно ещё выделения из сварочной ванны… Поэтому мы устанавливаем специальные фильтры дополнительно к стандартным сварочным фильтрам для того, чтобы оборудование размещалось в цехе, и было абсолютно безопасным.

JSON.TV: Расскажите тогда о принципиально новых возможностях, которые дает вот это совмещение станка с ЧПУ и аддитивного производства?

Дмитрий Котобан: Это масса возможностей. В первую очередь, принципиально – это сочетание выращивания и механообработки, причём в разной последовательности. Мы можем взять готовую деталь, где-то отфрезеровать фаску, где-то заполнить её материалом, наплавить и снова отфрезеровать. Можем с нуля вырастить часть детали, отфрезеровать, вырастить ещё какую-то часть, снова отфрезеровать, это может быть попеременно. И мы можем сразу вырастить всю деталь, и потом её полностью механически обработать. Соответственно, есть три глобальных применения. Первое – это, собственно, аддитивное производство и производство изделий вновь, то есть новых изделий. Во вторых, это ремонт и любые ремонтно-восстановительные работы. В-третьих – это традиционная наплавка для повышения коррозионной стойкости, для повышения…

JSON.TV: Это не восстановление, то есть мы отделяем ремонт и наплавку?

Дмитрий Котобан: Да, это так называемая упрочняющая наплавка, допустим, наплавка на валы для уменьшения износа. Она тоже требует последующей механической обработки, поэтому гибридный станок для этого подходит. Анализируя сейчас рынок, который есть и который перспективный для этих трёх направлений, в первую очередь, наверное, мы ориентируемся на рынок ремонтно-восстановительных работ. Это тот рынок, где не требуется сертификация…

JSON.TV: Потому что детали уже готовы, они уже…

Дмитрий Котобан: Это проработанные вещи, их, на самом деле, используют. В зарубежной практике их очень много используют, точно также, как и саму лазерную наплавку традиционную для упрочнения. В первую очередь, мы, наверное, рассматриваем эти два направления как главные на горизонте года.

JSON.TV: Два направления – это какие, помимо лазерной наплавки?

Дмитрий Котобан: Лазерная наплавка для упрочнения и лазерная наплавка для ремонтно-восстановительных работ. Что касается аддитивного производства, то, в первую очередь, это научные центры учебных заведений, промышленных предприятий. Сейчас что можно сказать? Наверное, флагманом здесь будет Ростех, и в его составе ОДК, где существует несколько центров аддитивного производства и планируется, если я не ошибаюсь, в Москве ещё один большой центр. Наверное, флагманами являются они, они не как производственники, а как какие-то научные центры перспективных разработок по аддитивным технологиям. Я думаю, им будет очень интересно.

JSON.TV: Говоря об этих трёх направлениях и приоритезируя их, вы отталкиваетесь, прежде всего, от запросов ваших заказчиков, правильно? Можем ли мы говорить о том, что для заказчиков на российском рынке сейчас больше всего характерно закрытие вот этих двух потребностей с помощью технологий аддитивного производства?

Дмитрий Котобан: Нет, я бы даже сказал, что, скорее, мы видим как сферу применения больше, именно где раньше начнёт применяться наша технология.

JSON.TV: Сочетание традиционного и аддитивного?

Дмитрий Котобан: Вообще, наплавки, наверное, в целом. Это, наверное, такое базовое направление. Ремонтно-восстановительные работы – это первое, что безпроблемно может пойти в промышленность, потому что не требуют сложной сертификации. Сама по себе упрочняющая наплавка известна, она также не требует каких-то серьезных вещей по сертификации, а вот что касается аддитивного производства новых деталей, — это проблема. Но это то, что известно, это всегда озвучивается, в первую очередь, авиация. Конечно, в первую часть мы хотим сконцентрироваться на аддитивных технологиях, аддитивном производстве.

JSON.TV: Понятно. Дмитрий, коль скоро мы начали говорить о российском рынке, может быть, расскажете, о текущей стадии развития российского рынка аддитивного производства. Конечно, это не совсем ваша сфера, но с чем приходят заказчики, какие проблемы они хотят решить с помощью аддитивного производства и, наверное, сдерживающие факторы, которые пока не дают развиться рынку, так, как это сейчас происходит на Западе?

Дмитрий Котобан: Сейчас, насколько я знаю, в России уже достаточно давно научные учреждения занимаются аддитивными технологиями, это и технологические направления, и более фундаментальные направления. Они иногда разделены, иногда вместе. По моему мнению, сейчас мы находимся на этапе, когда уже нужен ОКР, опытно-конструкторские работы, их пора уже делать. Другой вопрос, что тут таким базовым ограничением для нас является отсутствие собственных установок. Практика работы с зарубежным оборудованием сама по себе хорошая, мы получаем оттуда действительно самые последние разработки. Но техническая и технологическая зависимость от западных технологий будет слишком сильной в этих технологиях, и она создает иллюзию простоты решения задач. Технология разделена достаточно сильно, как и в металлообработке, между инженером-технологом, который разрабатывает сам техпроцес, порядок производства, параметры оборудования. А с другой стороны – это оператор, который непосредственно работает на машине, и, условно говоря, он загружает материал, выгружает материал, загружает электронную модель и нажимает на кнопку «старт».

Главное, чтобы у нас не укоренилось в сознании, что это технология «одной кнопки», то есть мы нажали на кнопку – и у нас все резко получилось. Все-таки здесь большая работа должна быть проведена, нам нужно сейчас сконцентрироваться и на выпуске специалистов обоих классов – это инженеры-технологи и операторы станков, причем они должны разбираться как в обычных технологиях, так и в технологиях аддитивного производства, в частности, это лазерное выращивание. С другой стороны у нас есть большие научные институты, которые должны разрабатывать базовую технологию, типовой техпроцесс, например, на таком уровне. Тут система у нас еще не выстроена. И это достаточно серьезное ограничение. С другой стороны, у нас нет собственного оборудования, вернее, оно есть, но его очень мало на рынке.

JSON.TV: Серийные образцы только появляется, скажем так?

Дмитрий Котобан: Да. Тут надо выразить отдельную благодарность Министерству образования, кто занимался поддержкой, Министерству промышленности и торговли, кто поддерживал эти начальные производства. Но, опять же, им очень нужен рынок. То есть нужно убедить наши предприятия – заказчиков, чтобы они покапали это оборудования и таким образом создавали рынок, который уже под себя создаст разработки. Это традиционная схема, как происходит локализация тех или иных компонентов в технологии. Сейчас, в общем-то, достаточно много разработок, я перед интервью немножко «прошерстил» Интернет. У нас есть действительно флагманы, большинство госкорпораций так или иначе занимаются аддитивными технологиями, некоторые занимаются самостоятельно, некоторые — в сотрудничестве с научными учреждениями, это и какие-то ОКРовские проекты. Что это базово означает? Это означает, что руководство этих предприятий заинтересовано в аддитивных технологиях, они дали указание сотрудникам проработать сферу применения аддитивных технологий у себя на предприятиях, и уже сейчас на этих предприятиях есть какая-то база деталей, которую можно уже сейчас либо производить аддитивными технологиями, или в перспективе переработать под аддитивные технологии.

Сейчас есть конференция ВИАМ, которая проходит каждый год. Это культовое событие, где всегда можно наметить общие тенденции, кто и чем занимается. На последней конференции, если я не ошибаюсь, было более 500 предприятий. Рынок, конечно, огромный. И с другой стороны, что у нас есть – это неплохая проработка фундаментальных вещей по лазерной обработке материалов. Эти технологии разрабатывались, помимо того, что лазеры придуманы в России, они развивались как промышленные технологии очень и очень давно, еще с советских времен, уже более 30 лет. Есть очень большие наработки, и потенциал, конечно, здесь огромный. Сейчас, насколько я понимаю, у нас будет какое-то структурирование разработок, может быть, системы как отрасли аддитивного производства. Пока я не могу сказать, к сожалению, как это будет в перспективе, но что-то такое должно произойти, чтобы мы выстроились все в какую-то структуру, как это есть в традиционных технологиях металлообработки.

По базовым проблемам – конечно, это отсутствие рынка для отечественного оборудования, это недостаток специалистов, и он двоякий: с одной стороны, их не хватает в университетах, выпускников университетов, и тех выпускников, которые остаются работать в университетах, повышая там свою квалификацию, и в промышленности не хватает таких специалистов. Это, опять же, отсылка к 1990-м годам, когда у нас был провал, хотя много чего сохранилось. Сейчас, я думаю, это будет нарабатываться, потому что я знаю, что достаточно много университетов, причем по всей России, это не только Москва и Санкт-Петербург, но Екатеринбург, Томск, Сибирь… На сколько это глубокое изучение – пока что не понятно, но даже если это будут базовые знания –уже хорошо. Мы все выросли с базовых знаний, потом применяя их и повышая квалификацию.

JSON.TV: Помимо того, что вы отметили, из специфики российского рынка по сравнению с Западом, с тем рынком, который уже активно развивается, где применяются технологии, лидеры рынка, типа GE, что еще можно отметить?

Дмитрий Котобан: Наверное, только одну проблему: трудность сертификации, но это условная проблема.

JSON.TV: Почему вы ее называете условной?

Дмитрий Котобан: Сертификация нужна, без нее никак не обойтись. У нас тот материал, который мы получаем после выращивания, все-таки отличается от обычного литого материала и кованного материала. Отличается, на самом деле, в худшую сторону, это сварочная проблема, опять же, и этот материал нужно изучить очень комплексно. У нас ни в коем разе не должна разрушиться энергетическая турбина, в самолете ничего не должно произойти, все должно быть гарантировано, мы должны точно понимать, что будет происходить. Это длительный процесс, и без него нам не обойтись. Другое дело, что тот же GE… У них больше отдел разработки, и они позволяют себе в отделе разработки изготавливать отдельный двигатель по этим технологиям…

JSON.TV: Масштабы бизнеса просто несравнимы…

Дмитрий Котобан: Тут отсылка, конечно, еще к финансовой системе. Это боль и отечественного станкостроения, и вообще отечественной промышленности. Об этом достаточно много уже сказано, что там бесплатные кредиты, а у нас – ну очень дорогие.

JSON.TV: Как для всех.

Дмитрий Котобан: Да. Мы сами страдаем от этого, как станкостроение, все от этого страдают. Это вопрос, который нужно решать, но он имеет свое оправдание. Мы все понимаем в этих отношениях. Да, действительно, GeneralElectricв прошлом году позволила себе купить больше 1000 аддитивных машин.

JSON.TV: Они купили еще и пару лидеров рынка…

Дмитрий Котобан: Они позволяют себе такие вещи, позволяют себе большие отделы разработок, и в этом смысле нам нужно прилагать как можно больше усилий, концентрироваться не на количестве, а на качестве.

JSON.TV: И обеспечить паритет с количеством…

Дмитрий Котобан: В принципе, квалификация сотрудников для этого есть, самое главное в современной промышленности – это люди…Они сейчас есть, есть те, кто реально болеет за свою работу, кто не просто обладает какими-то компетенциями, но еще готов их реально применять, качественно и в рамках какой-то цели. И мы поддерживаем это, и наши коллеги, с которыми мы общаемся, и наши заказчики – все работают в одной такой концепции.

JSON.TV: Понятно. Последний вопрос у меня: если мы говорим о перспективах развития российского рынка технологий аддитивного производства на следующие, условно говоря, 5-10 лет, какие из тенденций вы можете отметить, кто будет заказчиком и куда будет развиваться рынок?

Дмитрий Котобан: Перспективы у нас огромные, рынок у нас по оборудованию и по технологиям не наполнен, то есть у нас огромное количество предприятий, кто имеет запрос, но не имеет технологии. Я предполагаю, что будут развиваться собственные технологии на отечественных материалах и, я очень надеюсь, что на отечественном оборудовании и отечественными специалистами. Сейчас все государственные структуры на это нацелены, потому что все очень хорошо понимают что разработки, которые сделаны в России – это наше будущее, обеспечивая рост конкурентоспособности. У нас будут развиваться определенные фундаментальные направления по аддитивному производству, это поиск и разработка принципиально новых технологий в аддитивном производстве. Я знаю, что такие разработки ведутся и у нас, и за рубежом, и там даже появляются некоторые интересные концепции… Возможно, тут основная идея – это повышение качества и производительности, и я думаю, что на горизонте 3-5 лет у нас кто-то из крупных госкорпораций постарается это дело внедрить хотя бы в опытно-промышленный образец конечного изделия. Это будет двигатель, может быть, какая-то конструкция самолета, какие-то специфические трубопроводы или системы для гидравлики…

JSON.TV: То есть какой-то агрегат, полностью напечатанный…

Дмитрий Котобан: Не полностью, но по крайней мере, с применением АП. Может быть, это будет какая-то стадия сертификации, может быть это будут чисто ОКРовские работы, но я думаю, что такие будет.

JSON.TV: Дмитрий, спасибо большое за разговор, удачи вам.