В настоящее время ни одно производство не обходится без автоматизированных систем. Цифровые помощники с искусственным интеллектом замещают работу человека во всей технологической цепочке.

- Новости Как преодолеть проблемы промышленного цифрового маркетинга?

- Новости 2024 стал годом больших данных

- Аддитивные технологии Перспективы 3D-технологий в России обсудили на IV Лидер-Форуме в Москве

- Новости Новый уровень автоматизации процессов и виртуализации

- Пресс-релизы Возможно ли установить видеонаблюдение зимой?

- Новости ТЕХНОПРОМ-2022: РАЗВИТИЕ ИНЖИНИРИНГА ДЛЯ ХИМИЧЕСКИХ ПРЕДПРИЯТИЙ РОССИИ

- Интересные события MITEX-2022: МЕЖДУНАРОДНАЯ ВЫСТАВКА ИНСТРУМЕНТА

- IT, энергетика «ТрилайнСистемс» разработал систему позиционирования мобильных спутниковых антенн

- Новости Цифровизация в условиях санкций

- Машиностроение Оборонные технологии и гражданские новинки «Швабе» представлены на «Армии-2022»

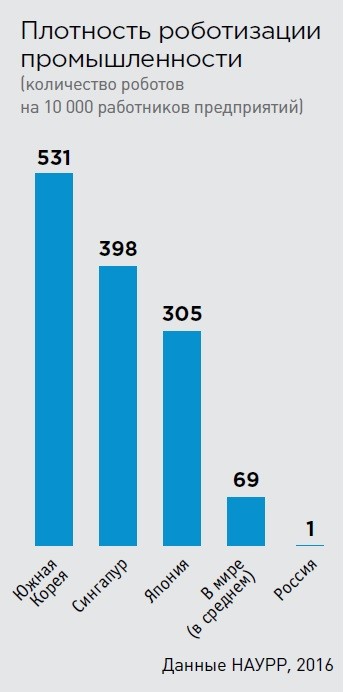

Тотальная роботизация производства. Опыт Русала

– Примечательно, что роботизация и автоматизация производства идут эволюционным путем, – подчеркивает технический директор РУСАЛа Виктор Манн. – И в этом главное отличие данного процесса от предыдущей промышленной революции, когда внедрение только изобретенного парового двигателя вызывало резкие массовые протесты со стороны рабочих. Теперь же люди видят, что новейшие цифровые технологии не только не являются для них угрозой, но и способны кардинально улучшить условия и производительность труда.

Например, уже привычным инструментом в корпусах электролиза и литейных отделениях стали мобильные устройства. С их помощью машинисты кранов через сеть Wi-Fi оперативно получают задания на выливку металла или перестановку анодных штырей. А персонал службы качества использует планшеты для получения информации на контрольных точках разных стадий производства, а также информации о параметрах готовой продукции.

Сейчас в РУСАЛе проводятся испытания промышленного робота Fanuc, предназначенного для палетизации алюминиевых чушек массой 6 кг. Комплекс автоматически укладывает готовую продукцию оптимальным способом, при этом его производительность составляет 1000 чушек в час.

Электролизники САЗа уже оценили преимущества системы измерения токораспределения по анодам, которая была успешно испытана на опытных участках РА-400 и РА-550.

– Это большая измерительная сеть из 60 датчиков на одном электролизере, которая дает большие возможности для диагностики и автоматического управления технологией, – рассказывает руководитель дирекции по автоматизации производства ИТЦ РУСАЛа Михаил Гринишин. – На данный момент с помощью этой системы определяются нарушения на аноде с точностью в 95%, а также диагностируется и устраняется на ранней стадии развитие анодных эффектов.

Еще одной разработкой Инженерно-технического центра Компании совместно с СФУ стала динамическая цифровая модель «Виртуальный электролизер». С ней специалисты получили возможность моделировать технологические процессы электролиза. Некоторые модули «Виртуального электролизера» встроены в автоматизированную систему управления. В итоге «цифровые двойники» сегодня существуют практически у каждого реального электролизера РУСАЛа.

Первые в мире

На глиноземных предприятиях РУСАЛа уже несколько лет математическое моделирование и прогнозирование технологических процессов осуществляются с помощью системы на базе ПО SysCAD. Это позволяет определять оптимальные производственные параметры для каждого передела, участка и единицы оборудования, выявлять причины технологических нарушений. Сегодня система действует на всех глиноземных заводах, причем РУСАЛ первым в мире адаптировал SysCAD для технологии «Байер-спекание».

А на литейных производствах Компании с осени 2017 года идет внедрение информационно-технологической системы, которая прежде была успешно протестирована на площадках КрАЗа.

– Она охватывает все переделы: от получения жидкого металла из электролизного производства до отгрузки готовой продукции, – поясняет Михаил Гринишин. – Также в нее входят операции планирования, контроля качества и лабораторных исследований. Изначально идея состояла в том, чтобы создать унифицированную платформу, которая полностью исключает бумажный документооборот, а также включает систему встроенного качества и отслеживания основных технологических параметров на каждом этапе производства. Автоматический расчет химического состава расплава, оперативные оповещения об отклонениях технологических параметров, автоматическое задание на резку слитков и многое другое делают систему удобным инструментом для персонала и помогают минимизировать брак продукции.

Будущее уже наступило

Работы по автоматизации производства на предприятиях РУСАЛа начались еще в 90-е годы – тогда была создана и успешно внедрена первая АСУТП, управляющая технологией электролиза. Далее процесс усовершенствования автоматических систем управления, механизации и роботизации только ускорялся.

Показателен пример ХАЗа и БоАЗа, которые по уровню роботизации, а следовательно, и производительности значительно превосходят старые алюминиевые предприятия. А на строящемся Тайшетском алюминиевом заводе этот показатель будет еще выше. Здесь планируется реализовать проект глобальной автоматизации: создание «цифровых двойников» технологического процесса и оборудования, единого центра управления производством, трехмерной визуальной модели Walkinside, системы предиктивной диагностики и т. д.

В скором будущем на большинстве алюминиевых заводов РУСАЛа планируется внедрить многие перспективные проекты, которые сейчас находятся в стадии разработки. Например, информационно-логистическую систему мониторинга передвижения транспорта.

– Сейчас операторы транспорта, работающего в корпусах электролиза, выстраивают логистику индивидуально, исходя из полученных заданий, – отмечает директор филиала UC RUSAL IP Юрий Штефанюк. – Мы хотим систематизировать эту работу, чтобы избавиться от простоев техники и обеспечить ее оптимальную работу.

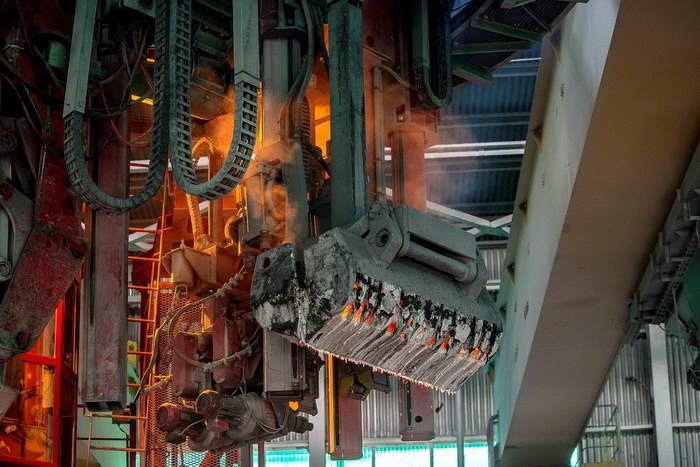

Процесс получения слитков на литейном комплексе горизонтального литья Properzi полностью автоматизирован и роботизирован

Работа для робота

Искусственный интеллект поможет следить и за экологической ситуацией на заводах – благодаря системе видеомониторинга несанкционированной разгерметизации электролизеров. Сейчас подобный контроль осуществляют сотрудники служб санитарно-промышленного контроля, мастера смен.

Система представляет собой сеть специальных видеокамер, установленных над электролизерами. С их помощью фиксируются любые изменения, происходящие в атмосфере: дымы, затемнения, помутнения. Тестирование прототипа системы ведется в 5-м корпусе КрАЗа.

В недалеком будущем роботы начнут выполнять и одну из самых трудоемких операций в электролизе – пробивку алюминиево-фторидной корки для перестановки обожженных анодов. Соответствующая технология разработана специалистами РУСАЛа и также будет внедрена в производство.

Какие технологии будущего освоил РУСАЛ:

- Сквозная автоматизация. Проект объединения баз данных РУСАЛа в единую сеть для всех производств, процессов и служб. Это позволит в будущем создать единый центр управления производством.

- Видеомониторинг валовых выбросов. Система отслеживания несанкционированной разгерметизации электролизеров. Осуществляет беспрерывный мониторинг и в случае аварии передает данные оперативному персоналу.

- Система мониторинга транспорта. Информационно-логистическая система, которая фиксирует передвижение техники, распределяет транспортные потоки и контролирует выполнение операций, расход сырья и т. д.

– Пробивка корки до недавнего времени оставалась единственной операцией, которую в мире не могли роботизировать, – рассказывает Юрий Штефанюк. – Сейчас ее разрушают физически крановым молотом, и использование этого инструмента ведет к невозможности спрогнозировать количество упавшей внутрь корки, а ее извлечение несет высокий риск нестабильной работы и повреждения электролизера. Для роботизации этой операции мы изучали различные варианты порезки корки. Механический способ отмели как дорогостоящий – для этого необходим чуть ли не алмазный резак. Тогда стали рассматривать термические решения, и оказалось, что самым оптимальным вариантом является резка плазменным устройством.

Плазменный резак, разработанный совместно с одной из специализированных компаний, отличается компактностью и превосходными характеристиками: толщина реза составляет всего 1,5 см. С его помощью можно с очень высокой точностью выполнить разрушение корки и замену анода, используя минимум материала для засыпки. А установка устройства на кран позволяет полностью роботизировать операцию, что подтвердили и партнеры из ведущей мировой компании по производству технологических кранов Fives ECL, заинтересовавшейся разработкой РУСАЛа.

Пока вы отдыхаете

Собственные инновации сегодня внедряют большинство компаний отрасли. Например, Rio Tinto делает ставку на беспилотные технологии. Полигоном для их отработки стал железорудный разрез Вест-Анджелас в Австралии. В идеале вся используемая здесь техника будет управляться искусственным интеллектом под дистанционным контролем операторов.

Прогнозируется, что востребованность беспилотной карьерной техники будет только расти, поэтому над ее созданием сегодня работают многие производители. Так, Caterpillar возобновила замороженную программу по созданию беспилотных карьерных самосвалов. Свои разработки в этой сфере ведет и БелАЗ: белорусские инженеры уже готовы оснащать карьерные самосвалы системами дистанционного управления.

Перспективным направлением для алюминиевой промышленности является и внедрение на электролизных производствах экзоскелетов.

– Экзоскелеты очень помогут облегчить физический труд там, где от него нельзя полностью избавиться. Например, в корпусах электролиза, работающих по технологии Содерберга, – считает Виктор Манн. – Такие приспособления способны заменять целые группы мышц.

В свое время первые версии экзоскелетов разрабатывались для военных целей, но очень быстро на них обратили внимание и промышленники. Например, применение экзоскелета Fortis на судовервях компании Lockheed Martin позволило повысить производительность труда на 250–2000%, в зависимости от вида выполняемых работ. В условиях реальных производств уже хорошо зарекомендовали себя экзоскелеты для погрузочно-разгрузочных, монтажных, сварочных работ. Поэтому создание специальных приспособлений для электролизников лишь дело времени.

Виктор МАНН, технический директор РУСАЛа: «Работа по внедрению роботизированных систем ведется программно и целенаправленно. Особенно это заметно на новых заводах, где роботизация процессов закладывается уже на уровне проектов и гарантирует высокую производительность труда. А вот на старых предприятиях внедрение роботов фактически не окупается. Но здесь на первый план выходит необходимость облегчить человеческий труд, повысить безопасность».

Текст: Данил КЛЯХИН, Фото: Олег КОРОЛЕВ и Елена ВАГИНА