Современное машиностроение непрерывно развивается. Благодаря переходу на цифровые технологии лидеры отрасли выпускают качественную продукцию в сжатые сроки и быстро реагируют на изменения рынка. Такой шаг сделала компания АО «Волгабурмаш».

- Новости Как преодолеть проблемы промышленного цифрового маркетинга?

- Новости 2024 стал годом больших данных

- Аддитивные технологии Перспективы 3D-технологий в России обсудили на IV Лидер-Форуме в Москве

- Новости Новый уровень автоматизации процессов и виртуализации

- Пресс-релизы Возможно ли установить видеонаблюдение зимой?

- Новости ТЕХНОПРОМ-2022: РАЗВИТИЕ ИНЖИНИРИНГА ДЛЯ ХИМИЧЕСКИХ ПРЕДПРИЯТИЙ РОССИИ

- Интересные события MITEX-2022: МЕЖДУНАРОДНАЯ ВЫСТАВКА ИНСТРУМЕНТА

- IT, энергетика «ТрилайнСистемс» разработал систему позиционирования мобильных спутниковых антенн

- Новости Цифровизация в условиях санкций

- Машиностроение Оборонные технологии и гражданские новинки «Швабе» представлены на «Армии-2022»

«Цифровой двойник» бурового долота. Сименс внедрил технологию виртуального моделирования на «Волгабурмаш»

АО «Волгабурмаш» — крупнейшее российское предприятие по производству породоразрушающего инструмента. Компания разрабатывает и выпускает 600 видов бурового долота в год и конкурирует с мировыми лидерами в 60 странах. Чтобы укрепить ведущую позицию на российском рынке и увеличить долю на международном, компания выбрала стратегию дигитализации производства и планирует создать полный цифровой двойник предприятия.

АО «Волгабурмаш» использовала цифровые технологии для повышения качества продукции, сокращения сроков разработки и производства, а также уменьшения времени на переналадку оборудования для кастомизации изделия.

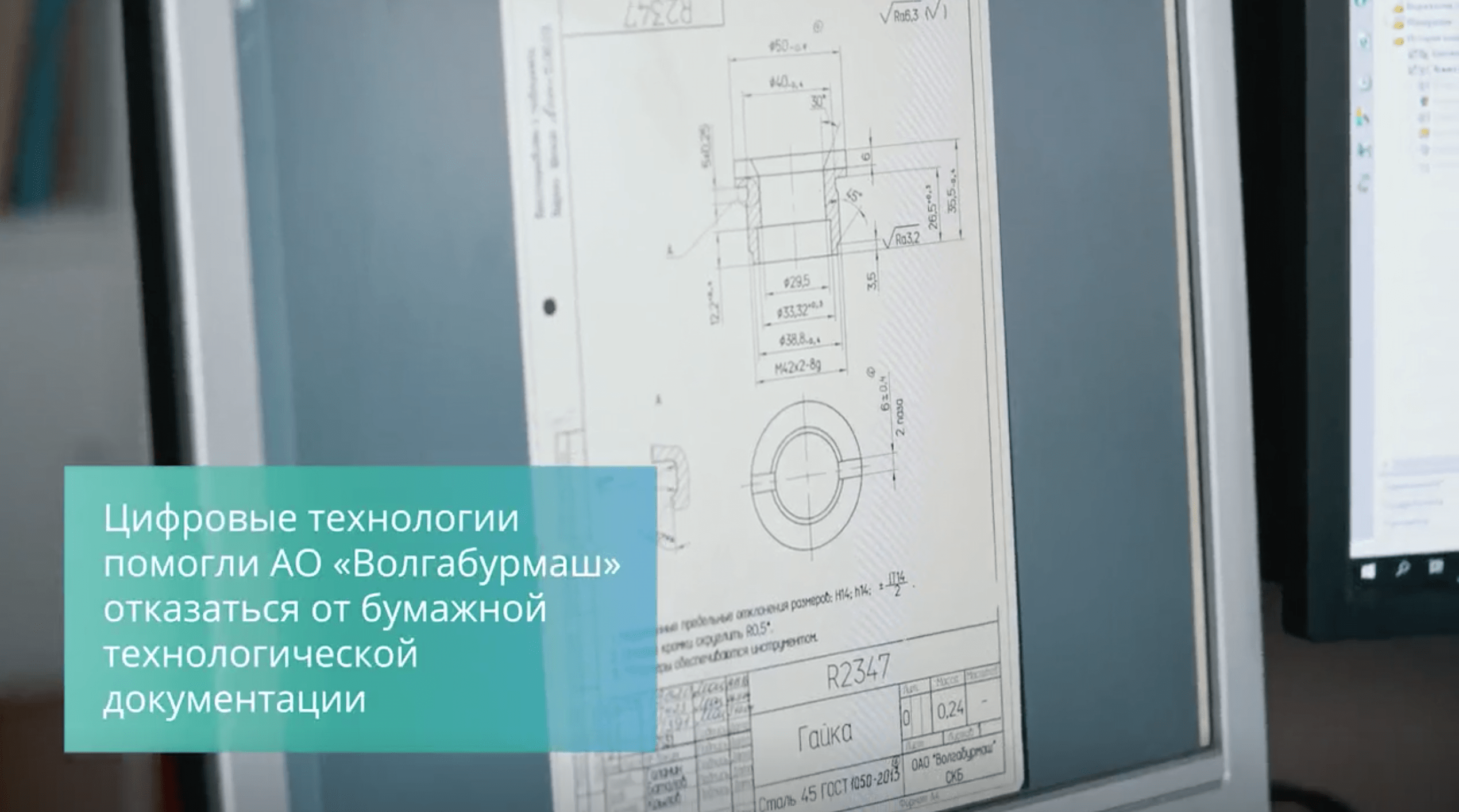

«Используя технологию PLM мы обходимся без бумажной волокиты, работаем в едином цифровом пространстве, и это позволяет сократить сроки проектирования, сроки изменения в несколько раз», — утверждает Алексей Гринев, главный конструктор АО «Волгабурмаш».

Для создания цифрового двойника продукта компания использовала методику параллельной коллективной разработки новых изделий с применением CAD-системы NX, системы инженерного анализа Simcenter и PLM-системы Teamcenter. Создание цифрового двойника производства позволило специалистам АО «Волгабурмаш» вносить изменения на всех этапах и отрабатывать технологические операции в виртуальной среде.

«Фактически создан цифровой двойник производства, что позволило оптимизировать загрузку производства и более точно рассчитывать этапы изготовления деталей», — говорит Александр Доронин, директор по производству АО «Волгабурмаш».

В качестве партнера по дигитализации АО «Волгабурмаш» выбрала Siemens Digital Industries Software.

«Компания Siemens Digital Industries Software является одним из безусловных лидеров данного рынка. Компания постоянно развивает и совершенствует свои продукты. Кроме того, после знакомства непосредственно с командой, мы убедились в высоком профессиональном уровне»,— заявил Марат Матевосян, Генеральный Директор АО «Волгабурмаш».

Как результат, были сокращены сроки производства изделия. Теперь предприятие каждый месяц создает 10 кастомизированных конструкций вместо 2-4.

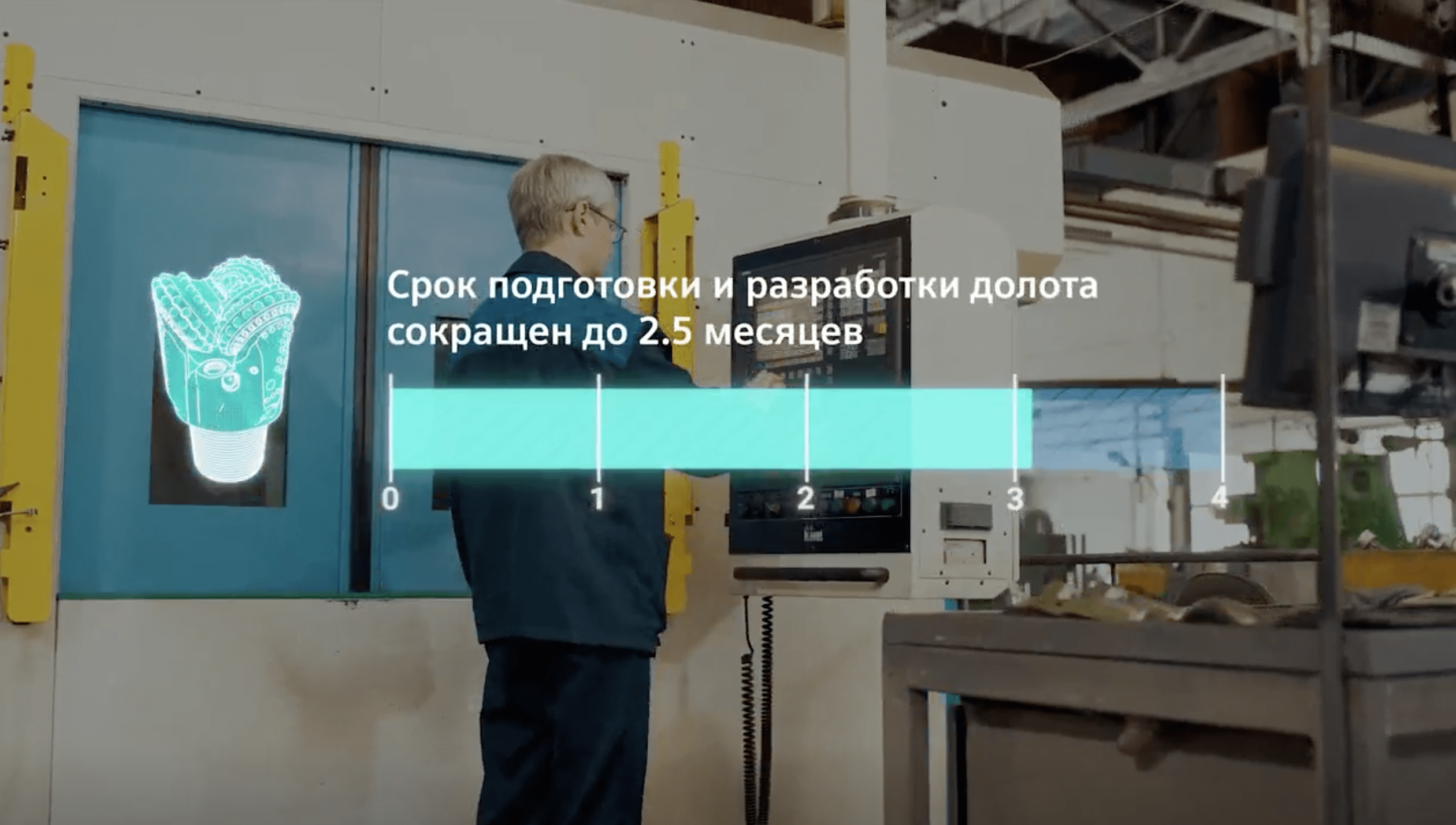

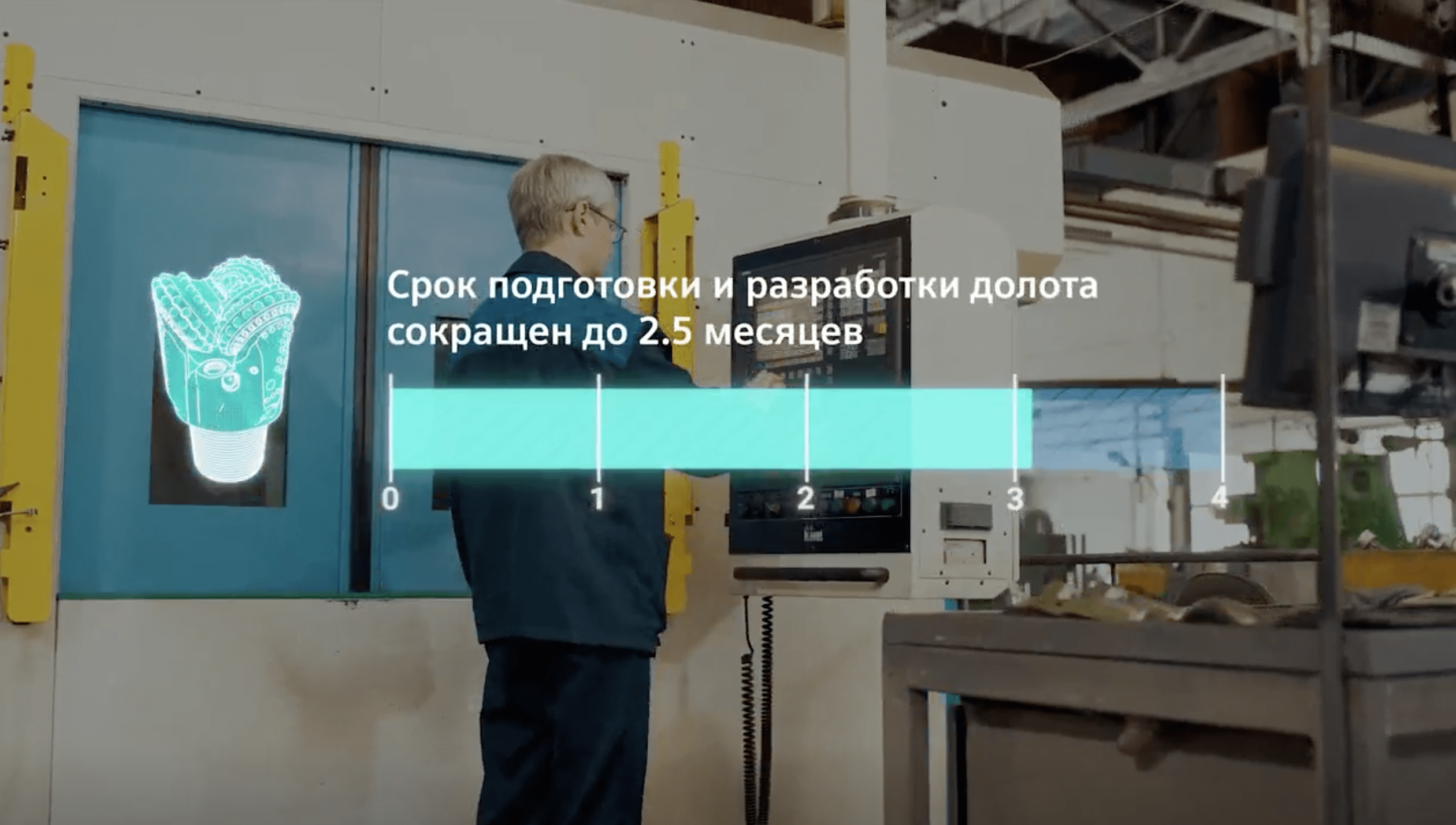

«Раньше уходило 4 месяца на подготовку и разработку долота. С применением Teamcenter NX CAD/CAM и Simcenter подготовка долота занимает 2,5 месяца», — добавляет Александр Доронин.

Сроки разработки управляющих программ уменьшились на 30%, время технологической подготовки производства сократилось на 25%.

«Использование технологий Siemens PLM Software позволило полностью отказаться от бумажной конструкторской документации и стандартной технологической документации, что сильно экономит время при конструкторско-технологической подготовке производства», — отметил Александр Доронин.

«Для нас дигитализация – это основной инструмент реализации нашей стратегии. Мы планируем продолжать развивать цифровой двойник предприятия для того, чтобы моделировать будущие решения не на живой компании, а на ее цифровой модели во избежание управленческих ошибок», — заявляет Генеральный Директор компании Марат Матевосян.

Очень крутая разработка! Молодцы! Как всегда лучшие!